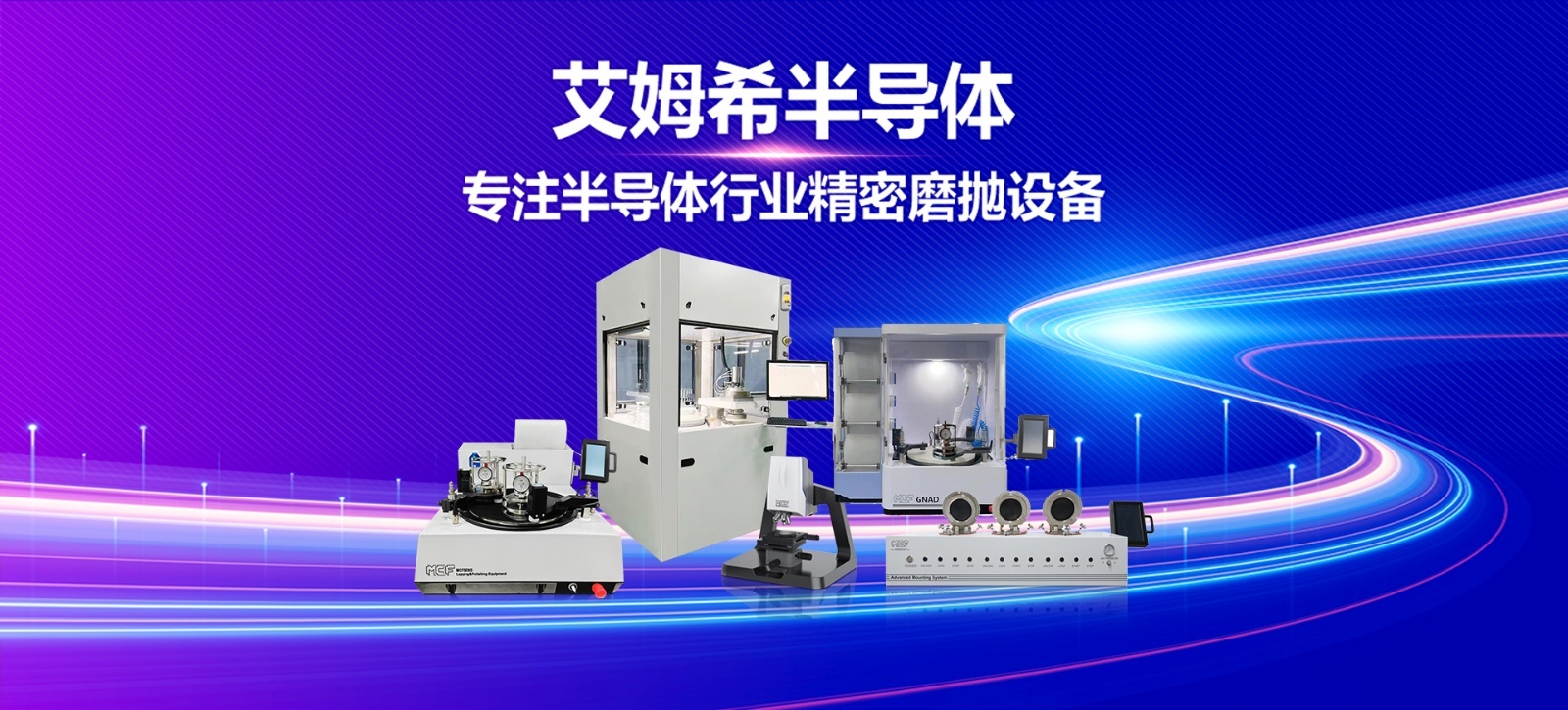

氮化铝作为第三代半导体核心封装材料,凭借高达320W/(m·K)的导热系数、优异的电气绝缘性及与半导体芯片匹配的热膨胀系数,成为5G通信、功率电子、汽车电子等领域高端封装基板的核心基材。由于氮化铝硬度高、脆性显著,加工过程中极易产生划痕、崩边及亚表面损伤,其表面加工精度直接决定封装基板的导热效率与电气可靠性。氮化铝抛光研磨设备通过精准的工艺协同与低损伤加工设计,有效攻克高导热陶瓷材料加工瓶颈,为高性能氮化铝封装产品量产提供核心支撑,是高端电子封装制造生态的重要组成部分。

氮化铝抛光研磨设备的核心优势,体现在低损伤加工与精密参数控制的双重保障上。设备普遍采用静压轴承支撑技术与高刚性一体式床身,确保加工过程中端面跳动控制在极低范围,减少振动对表面质量的影响;搭配精密伺服比例阀实现精准压力调控,将加工压力稳定控制在低压区间,避免过大应力导致材料崩边开裂。在关键指标上,主流设备可通过优化工艺将氮化铝基板表面粗糙度稳定控制在合格数值内,配合特定磨料与抛光液组合的化学机械抛光工艺,在保障材料去除率的同时,有效抑制表面缺陷产生。

定制化工艺适配能力是氮化铝抛光研磨设备的核心竞争力。针对氮化铝材料特性,设备采用分段式加工方案:粗抛光阶段选用金刚石微粉磨料高效去除余量,精抛光阶段选用50nm低分散度Al₂O₃溶胶磨粒,搭配专用螯合剂提升表面光洁度。针对不同规格需求,设备可适配2英寸至8英寸等不同尺寸的氮化铝晶圆及基板加工,通过模块化设计快速切换工艺参数,兼容裸基板、覆铜基板等不同品类加工,适配5G通信模块、汽车功率器件等规模化生产需求。

精细化监测与合规化设计保障加工稳定性。优质设备集成实时在线厚度与表面轮廓监测系统,可动态追踪基板加工状态并精准调整参数;配套专用超声清洗模块,采用去离子水与中性清洗剂梯度清洗,减少磨料残留对封装性能的影响。设备采用上盘浮动定盘技术与自适应平衡结构,实现加工过程均匀受力,配合完善的故障预警机制降低人为干预影响。同时严格遵循电子封装洁净生产规范及电磁兼容性要求,确保长期稳定运行,满足高端电子封装对表面质量的严苛要求。

氮化铝抛光研磨设备凭借低损伤加工能力、多元适配性与稳定运行性能,已深度融入高端电子封装制造产业链。其工艺方案广泛应用于5G通信模块封装、汽车功率电子基板、高端半导体器件封装等核心领域,有效支撑高性能氮化铝封装产品的量产需求。作为连接优质氮化铝材料与高端电子封装应用的关键枢纽,这类设备以技术创新突破高导热陶瓷加工瓶颈,以稳定品质保障产业升级,成为支撑高端电子产业高质量发展的重要力量。

400-6988-696

400-6988-696 预约咨询

预约咨询