金刚石作为自然界硬度最高的材料,凭借超高硬度、优异导热性、耐磨蚀性及光学透过性,成为超硬刀具、半导体衬底、光学窗口、精密模具等高端领域的核心基材。由于金刚石莫氏硬度高达10,加工难度极大,且脆性显著,加工过程中易产生裂纹与表面缺陷,其加工精度直接决定产品的使用性能与寿命。金刚石抛光研磨设备通过高刚性结构设计与精准工艺协同,有效攻克超硬材料加工瓶颈,为高性能金刚石基产品量产提供核心支撑,是超硬材料制造生态的重要组成部分。

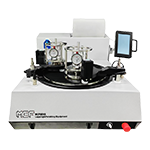

金刚石抛光研磨设备的核心优势,体现在高刚性支撑与超精密控制的双重保障上。设备普遍采用一体式花岗岩床身与高精度静压轴承支撑技术,确保加工过程中设备形变控制在微米级范围,配合高扭矩伺服驱动系统,实现稳定的高负荷加工工况。在关键指标上,主流设备可将金刚石材料表面粗糙度稳定控制在Ra≤0.02nm,通过金刚石微粉磨料搭配精准压力调控技术,在保障加工效率的同时,有效减少表面划痕与亚表面损伤,避免材料开裂风险。

定制化工艺适配能力是金刚石抛光研磨设备的核心竞争力。

针对不同金刚石品类特性,设备可匹配专属加工方案:针对人造单晶金刚石,采用等离子辅助抛光工艺,提升材料去除率;针对金刚石薄膜及复合金刚石材料,优化研磨盘材质与磨料配比,保障加工均匀性。针对不同规格需求,设备可适配从微米级小尺寸元件到分米级大尺寸板材的加工,通过模块化设计快速切换工艺参数,兼容刀具级、光学级、电子级等不同品类金刚石加工,适配超硬刀具制造、半导体封装等规模化生产需求。

精细化监测与合规化设计保障加工稳定性。优质设备集成实时在线表面轮廓仪与厚度监测系统,可动态追踪加工状态并精准调整参数;配套专用高压清洗模块,采用去离子水与专用清洗剂组合清洗,减少磨料残留对产品性能的影响。设备严格遵循超硬材料加工洁净规范及电磁兼容性要求,配合完善的故障预警与保护机制,降低人为干预影响,确保长期稳定运行,满足高端领域对金刚石产品表面缺陷零容忍的严苛要求。

金刚石抛光研磨设备凭借高刚性加工能力、多元适配性与稳定运行性能,已深度融入超硬材料制造产业链。其工艺方案广泛应用于超硬刀具、半导体衬底、光学窗口、精密模具等核心领域,有效支撑高性能金刚石基产品的量产需求。作为连接优质金刚石材料与高端终端应用的关键枢纽,这类设备以技术创新突破超硬材料加工瓶颈,以稳定品质保障产业升级,成为支撑高端制造产业高质量发展的重要力量。

400-6988-696

400-6988-696 预约咨询

预约咨询