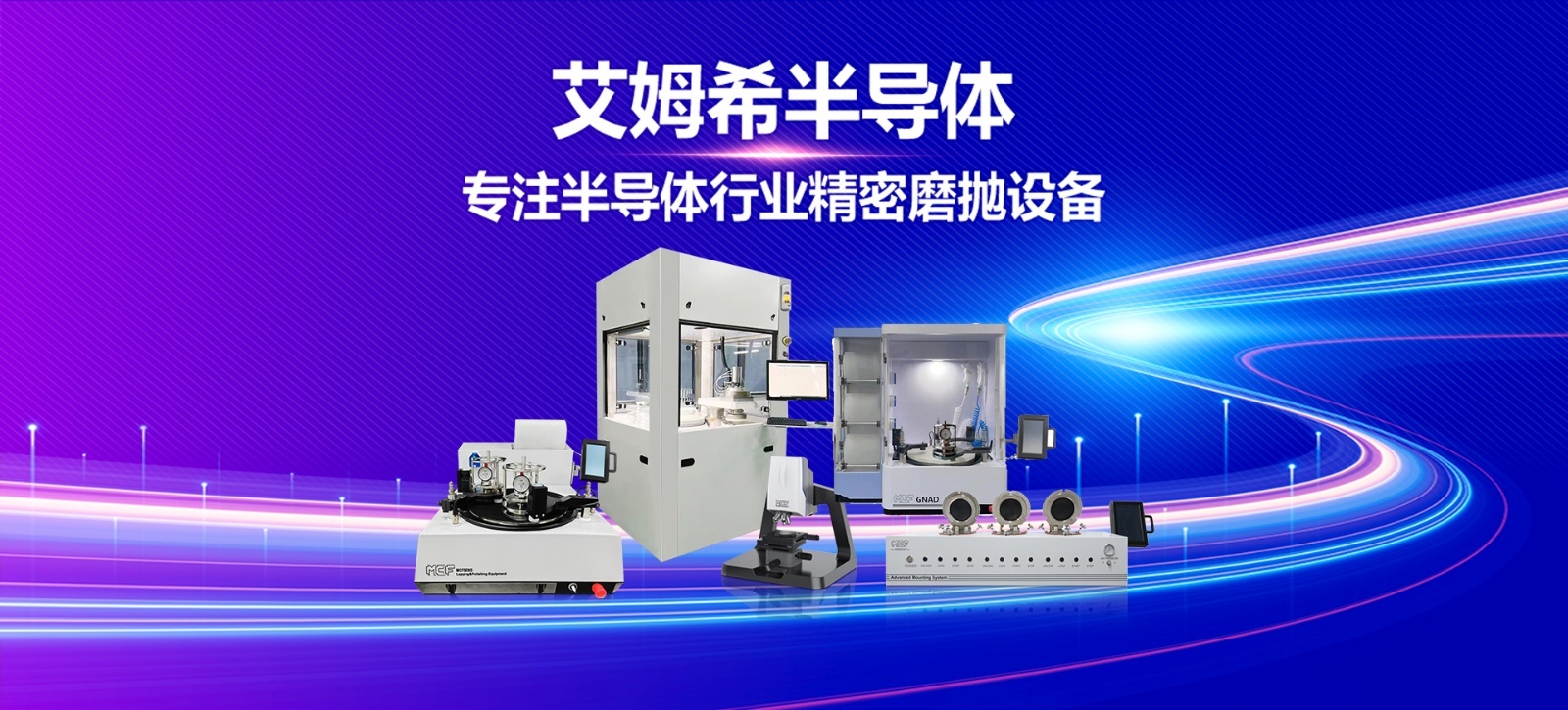

在第三代半导体产业中,碳化硅、氮化硅、蓝宝石等硬脆材料因优异性能成为核心基材,但高硬度、低韧性的特性使其加工面临“易崩边、损伤层深、精度难控”的三重挑战。传统设备加工碳化硅时,崩边率常超3%,损伤层深度达50μm以上,难以满足器件制造要求。北京艾姆希半导体科技有限公司(MCF)的晶圆研磨机,凭借针对性技术创新,成为硬脆材料加工的核心装备。

针对莫氏硬度9.5的碳化硅加工难题,艾姆希构建“精准减损+高效成型”双技术体系。核心气浮主轴系统以空气悬浮技术实现无摩擦运行,径向跳动控制在60纳米内,避免机械振动引发的微裂纹。粗磨阶段采用1.5μm团聚金刚石研磨液,配合蜂窝树脂磨垫,在0.8-1.2μm/min的稳定去除率下,将表面粗糙度控制在20nm内;精抛阶段通过化学机械协同作用,使表面粗糙度降至Ra≤0.5nm,损伤层深度压缩至9μm,崩边率稳定在0.5%以下。

氮化硅这类断裂韧性仅6-7 MPa·m¹/²的脆性材料,更需精细化加工方案。艾姆希研磨机搭载20-40kHz超声振动系统,通过高频微力切削减少应力集中,配合定制化树脂磨抛轮,有效规避传统加工中因应力积累导致的突发性脆断。针对氮化硅封装模具的微米级沟槽加工,设备通过分区压力补偿技术,将局部应力放大系数控制在安全范围,拐角崩缺风险降低70%以上。

蓝宝石衬底的光学级加工,对精度与透光性要求严苛。艾姆希将超声振动技术与磨抛一体化工艺结合,去除传统多道工序的重复定位误差,加工时间缩短至15分钟以内。通过精准调控研磨液pH值与温度,避免化学腐蚀引发的表面缺陷,最终使衬底透光率提升至95%以上,表面粗糙度达Ra≤0.3nm,完全适配LED器件封装的光学需求。

全流程质量管控强化核心加工价值。设备采用ISO 1级洁净腔体,配合亚纳米级过滤系统,将颗粒污染控制在0.1个/cm²以下,避免杂质引发的加工缺陷。内置的300余种材料工艺数据库,涵盖从碳化硅衬底到氮化硅模具的全场景参数,换产响应时间缩短60%。某功率器件企业应用数据显示,引入该设备后,硬脆材料加工良率从78%提升至99%,单片加工成本降低22%。

艾姆希晶圆研磨机以“应力控制+精度保障+效率优化”的核心优势,破解硬脆材料加工瓶颈。从碳化硅功率器件到氮化硅封装模具,其稳定表现已在近百家企业得到验证,成为推动硬脆材料产业化应用的核心力量。

400-6988-696

400-6988-696 预约咨询

预约咨询