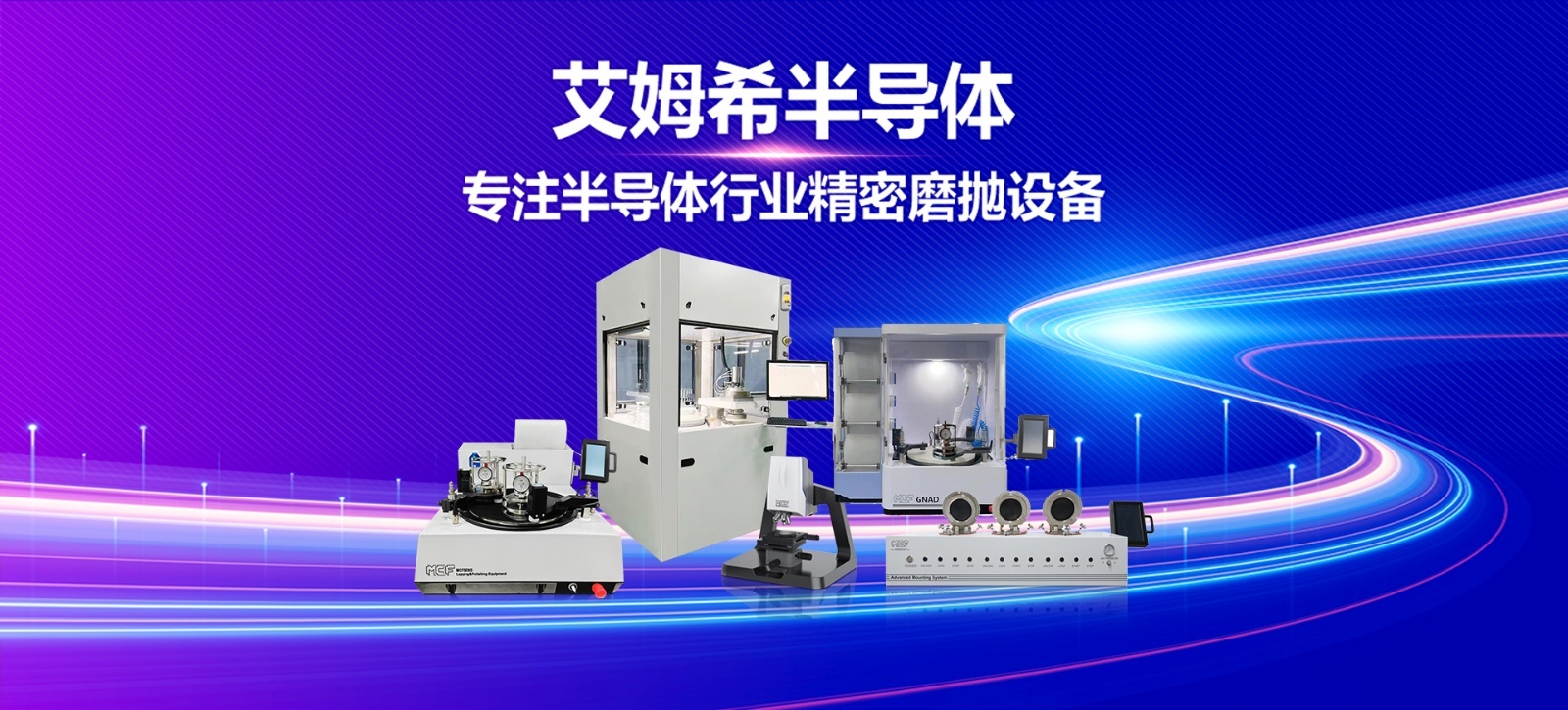

在半导体硬脆材料加工领域,碳化硅的高硬度、蓝宝石的光学特性对研磨设备提出极致要求。北京艾姆希半导体科技有限公司(MCF)依托3项专利及6项软件著作权技术,研发的半导体专用晶圆研磨机,以四大核心技术亮点破解行业难题,其性能已在近百家企业的量产场景中得到验证,成为14nm制程及第三代半导体加工的可靠装备。

纳米级精度控制技术构建品质基石。设备搭载的气浮主轴系统采用非接触式设计,通过空气悬浮技术实现近乎无摩擦运行,径向跳动稳定控制在60纳米以内,相当于千分之一根头发丝的粗细。配合在线光学检测系统,10秒内即可完成厚度与表面缺陷监测,数据误差控制在0.1nm量级,使8英寸硅片厚度误差精准锁定在±1μm,总厚度偏差(TTV)稳定在3μm以下,完全满足先进制程对基底平整度的要求。

硬脆材料专属加工技术实现效能突破。针对莫氏硬度9.5的碳化硅,创新采用“超声振动+超硬磨料”组合方案,20-40kHz高频振动配合1.5μm团聚金刚石研磨液,在0.8-1.2μm/min的稳定去除率下,将亚表面损伤层压缩至9μm,崩边率控制在0.5%以下。蓝宝石衬底加工中,通过pH值精准调控与磨抛一体化工艺,15分钟内完成全流程加工,透光率提升至95%以上,解决传统工艺效率低、损伤大的问题。

智能集成技术释放量产潜力。设备内置300余种材料工艺数据库,涵盖硅、氮化硅等全品类硬脆材料参数,换产时通过触摸屏系统快速调用方案,响应时间缩短60%。四马达并行驱动架构支持48片2英寸晶圆同步加工,8英寸碳化硅单片处理耗时压缩至45分钟以内,较传统设备效率提升超50%。某功率器件企业应用后,单班产能从120片提升至210片,增幅达75%。

全流程稳定保障技术优化综合效益。ISO 1级洁净腔体配合亚纳米级过滤系统,将颗粒污染控制在0.1个/cm²以下,避免杂质引发的加工缺陷。研磨液循环系统实现90%回收率,能耗较行业同类产品降低15%,单片加工成本降低22%。三段式冷却结构使主轴热伸长波动≤100nm,连续运行稳定性达98%以上,显著降低维护成本。

北京艾姆希的技术亮点,本质是将精度控制、材料适配与生产效能深度融合。从碳化硅功率器件到蓝宝石光学元件,其研磨机以“纳米级精度、硬脆材料适配、智能化量产、低成本运行”的核心优势,成为半导体加工企业的务实之选,为第三代半导体产业化提供坚实设备支撑。

400-6988-696

400-6988-696 预约咨询

预约咨询