在半导体芯片制程向5nm、3nm进阶的过程中,晶圆表面全局平坦化精度成为决定芯片良率的关键因素。机械化学抛光机(CMP)作为实现亚纳米级表面处理的核心装备,通过化学氧化反应与机械研磨的协同作用,精准去除晶圆表面缺陷与多余材料,为后续光刻、刻蚀等关键工艺提供平整基底,已成为半导体制造链条中不可或缺的关键环节。其技术成熟度与加工稳定性,对半导体产业的高质量发展具有重要支撑作用。

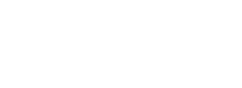

机械化学抛光机的核心优势体现在精密协同控制与超高质量加工能力上。其工作原理遵循特定的材料去除规律,通过抛光液中的氧化剂与晶圆表面发生化学反应生成易去除的氧化膜,再由抛光垫带动纳米磨粒通过机械作用精准剥离氧化膜,实现化学与机械作用的动态平衡。在加工精度方面,主流设备可将晶圆表面粗糙度稳定控制在0.1nm以内,针对300mm大尺寸晶圆,能实现片内不均匀性≤3%、片间不均匀性≤5%的行业严格标准,满足先进制程对表面平整度的严苛要求。这一精度的实现,得益于核心组件的技术突破——高精度抛光头可实现亚千帕级压力调节,配合气浮主轴技术将主轴跳动量控制在0.5μm以内,有效减少机械振动对加工效果的干扰。

在工艺适配性上,机械化学抛光机已形成多元化解决方案,可兼容单晶硅、多晶硅、碳化硅、氮化镓等多种晶圆材料的加工需求。针对碳化硅等硬脆材料硬度高、易产生微裂纹的特性,设备通过优化抛光垫材质与抛光液配方,搭配分段式加工工艺,在提升去除效率的同时,将表面损伤层控制在极低水平。同时,模块化设计使设备能够快速切换抛光配方,部分机型可将配方切换时间缩短至8分钟,适配Foundry厂逻辑芯片、存储芯片等混合生产模式的需求,显著提升设备利用率。

智能化与绿色化已成为机械化学抛光机的主流配置方向。主流设备普遍集成AI算法与实时监测系统,可基于历史加工数据实现抛光终点预测,准确率超过95%,同时能对压力、转速等参数进行动态补偿,响应时间小于50ms。部分设备还嵌入光学干涉仪等检测模块,实现亚纳米级膜厚实时监控,进一步提升加工稳定性。在环保与成本控制方面,通过抛光垫激光修整技术与研磨液循环系统,耗材利用率显著提升,部分国产设备可将耗材成本降低40%,同时降低废水排放量,符合行业绿色制造标准。此外,设备均符合GB 4343.1等电磁兼容性标准及防尘、耐久性相关规范,保障量产过程中的稳定运行。

在国产替代的产业浪潮中,国内设备厂商通过持续研发投入,在机械化学抛光机领域不断突破。多款国产设备的表面粗糙度控制等关键参数已达到行业先进水平,为半导体产业链自主化提供了有力支撑,推动机械化学抛光技术在高端制造领域的深度应用。

400-6988-696

400-6988-696 预约咨询

预约咨询